疫情中,凭什么这些企业能够超长待机?

无论是抗疫攻坚还是复工复产,数字化工具对工厂的作用就像压缩饼干——不仅能救急,还能提供持续稳定的养分。

4月24日,上海市经信委发布了首批公益免费软件产品和数字化解决方案清单,产品大部分以远程办公、工程管理、在线设备运维为主。

5月12日,第二批方案清单新鲜出炉,数字化助力的对象从制造业向金融业、服务业拓展。

5月13日,上海疫情防控工作新闻发布会公布了最新的复工复产进展:上海市9000多家规模以上工业企业中,已复工4400多家,占比接近50%。紧接着,《软件与信息服务业疫情防控和闭环管理指引》出台——后方的数字化基建,要为前方的工厂阵列提供保障。

疫情造成的工业停摆事发突然,好在上海的数字化布局已有根系。2021年的《中国城市数字经济发展报告》显示,上海的数字基础设施名列全国之首。大到航空发动机、核电发电机,小到芯片、药片,这些工业产品的背后都有数字基建的身影。

上海的整车物流、港口、钢铁等企业,是如何用数字化智能方案应对疫情中人员减缺、封控成本等问题,以及如何通过数字化助力解决自身产业结构问题的。

这是一个当下的故事,也是关于中国制造未来的启示。

1. 整车物流:物流控制塔决定物流路线

一个令人担忧的数据——今年4月供应商配送时间指数为37.2%,创下2020年2月疫情暴发以来新低,原材料交货速度变慢。尤其体现在汽车工业。

上海作为长三角汽车产业链的“链主城市”,在变速器、动力电池、驱动电机、整车等方面上一直享有产业链全覆盖的优势。上海供应系统的凝滞,对中国汽车制造的影响,已经不能用牵一发动全身来形容了——而是影响了生产心率。

4月16日,上海发布的首批复工复产“白名单”中,与汽车相关的超过250家,占比达四成。

汽车产能正在逐渐恢复,物流却依然囿于恢复速度、成本等问题。很多车厂采用了自建物流,虽然在疫情期间可以完成基本的交接任务,但考虑到人员防疫开销、道路封锁绕远等原因,这种方式的物流成本比正常情况下增加了三到四倍。

在这种情况下,采用数字调度平台的企业可以做到事半功倍——比如上汽安吉物流。

安吉物流在中国整车物流市场的占有率大约为30%。在这次疫情中,安吉物流因为物流控制塔系统而受益颇多。

物流控制塔是什么?

你可以把它想象成机场的控制塔,指挥飞机的起飞、落地,以及地面车辆。而物流控制塔指挥的,是运输途中的货物、配送的人员、以及各个工厂的协调生产。总的来说,它就是一套针对物流仓储动态的神经系统。它对运输网络的各个节点进行监测,然后发出指令。

在行业内,以往整车物流调度都是靠人工多级调度,不仅需要大量调度人员,而且每个都是按自己的经验调度,无法实现调度经验的优化。应用供应链控制塔后,整车流通环节的时间可以缩短30-40%。

上汽安吉物流的物流控制塔项目中,有50%的调度工作可以靠系统自动调度。控制塔仅需五六名员工。

极端情况,这个项目支持调度员远程在岗,可以通过大屏监测,系统则对供应链152个运输项目实时监控,包括了1万多个一线员工的工作情况和5000多台货车带图的轨迹、设备可用数、拣货、收货等情况。

以控制塔系统为底座,安吉物流还安载了配套软件——这使得运营管理、司机端接单、客户端查询,都有对应的APP入口,所有业务都可以在线操作。

这样一来,降本增效的目的达到了。

这套方案还有人工无法取代的优势,解决了整车调度的另一个难点:线路方案复杂。

快消物流的货品体积小、重量轻,一般A点到B点的干线运输,工作难点在于配载方案,也就是如何把车装满、把运力用足;但对整车物流来说,一辆大板车装载8辆商品车、一艘滚装船装载几千辆商品车,配载方案并不复杂,但是线路方案却比快消领域的干线运输复杂得多。

一般来说,

——水运成本最低,但耗时最长;

——公路运输速度最快,但是成本也高;

——铁路运输效率成本兼优,但是机动性弱。

整车物流往往采用“公铁水”组合的方式。在哪个分拨节点进行二次装卸、合理衔接,就是需要物流控制塔考量的最重要的规则条件之一。

控制塔系统平均波次调度耗时,从1小时缩短至5分钟之内,匹配准确率从44%提升至99%。在这种情况下,可以最大程度上避免疫情封区导致的绕远问题,或是在绕远后对路线做出及时调整。

关于整车物流的未来一角正被掀开。

目前,市面上比较常见的物流控制塔产品来自Accenture,SAP,甲骨文,京东物流,菜鸟等企业。预计到2025年,控制塔系统将为全球物流企业节约2,100亿美元运营成本。此外,基于运输线路的合理安排,它还能够减少10亿吨碳排放,对环境产生积极影响。

2. 港口:远程抓取集装箱

在5月11日的国务院新闻发布会上,交通运输部安全总监提到要加快上海疫区“公转水”的速度,发挥长三角地区水网优势,增加支线船舶班次,以保障上海的货运畅通。

疫情以来,上海港的转运速度在不断攀升。

4月,上海港的吞吐量与3月相比上升了115%,单日集装箱吞吐量保持在14万标准箱左右。特别是其中的中转作业,依然充当着国内与国外、全国各地之间贸易往来的核心枢纽——4月,中转比例可达全港吞吐量的65%。

之所以港口相较于公路、铁路能够在疫情下正常运转,是因为高自动化驱动的无接触作业,大大提高了员工的到岗率。

据了解,疫情初期,上海港的洋山港区返岗复工的出勤人员就超过2万人,占整体出勤率的70%左右。后期,港口又陆续召回300名符合防疫要求的居家人员,以满足其它运输渠道转移到港口的工作需求。能够如此大规模地使用人力,依靠的是港口岸桥的全自动化作业,员工之间可以避免直接接触。

这种技术的落地可以追溯到去年6月。彼时,上港集团超远程智慧指挥控制中心项目成果新鲜出炉。上港集团首次将第五代固网技术(F5G)应用在港口,操作员可以在百公里外,通过多个点位对码头各大型港机设备进行远程操控。

洋山四期码头一共有108台轨道吊,在使用超远程控制技术后,仅需7名至8名工作人员。工作速度也从13分钟抓取1个集装箱,提升到现在4分多钟可以抓取10个集装箱。

F5G以光纤通信为介质,相比上一代技术,在带宽、时延、可靠性、联接数量等方面大幅提升。尤其在港口场景,F5G能实现港口间的广域互联,以及港口内大型设备的精准高效控制。

除了港口以外,F5G在其它工业场景中的应用也很多元:采矿特别需要F5G,因为矿山有很多树型巷道,会影响到无线信号传输;而在汽车加工这样的强电场景中,光纤抗干扰性能好,F5G更适合进入。

在上海港的F5G技术落地的背后,站着的还是那家公司——华为。

2020年4月,国家发改委明确了“新基建”的范围——主要包括信息基础设施、融合基础设施和创新基础设施,并首次提出“促进光纤宽带网络的优化升级”。

华为是中国最早开发光纤宽带技术的企业之一。2020年8月,华为发布了业界首款F5G加持的工业级智能光终端,以及下一代硬管道技术Liquid OTN,使得设备时延减少了30%。

上海作为率先建成双千兆宽带的城市,也正在向着打造全光智慧城市发力。相对而言,上海有着深厚的通信设施基础。截至去年,上海移动已建成全球最大规模的全光交叉城域网。年底,上海5G基站总数已超过4.8万个,全国排名第一。

在此基础上,未来城市网络的目标被锚定在扩展节点、提高网速、降低延迟上——这也是F5G的优势所在。

随着未来中国对数字平台和信息处理的需求量越来越大,F5G的应用规模也将水涨船高。根据行业内预测,F5G千兆光网每100万投入,将支撑约1900平方米数据中心规模的增长。——建设F5G这种数字基建,将成为一种回报率高的经济投资。

3. 钢铁:自动化的全覆盖,替代危险作业

在疫情期间,和上海港一样满额甚至超额完成任务的,还有宝钢厂区。然而,和上海港70%的出勤率不同的是,宝钢的生产员工只有全员的三分之一。

早在2019年,宝钢股份就确立了特定产线的智慧制造方案——在某些产线上,环境格外恶劣,操作格外繁重。比如高炉炉前作业,往往工作场景中伴随着大量飞溅的熔渣和高温的液体倾倒,因此需要机器代替人工生产,避免作业意外。

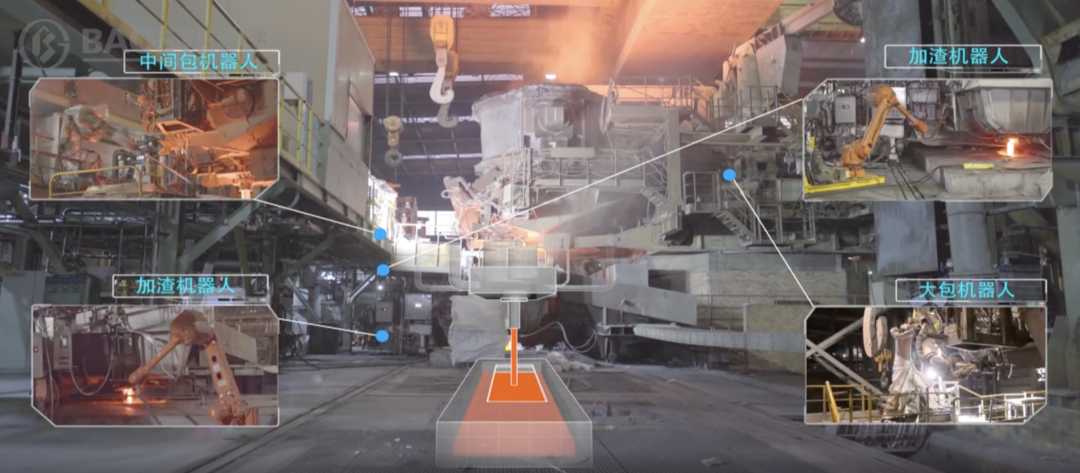

在这种逻辑下,宝钢厂区率先应用的920台套的工业机器人,集中在热轧、冷轧、炼铁高炉炉前、炼钢转炉、焦炉四大车这些操作重复度大、危险系数高的环节。

这便有了全球首套智慧高炉能在2021年于宝钢宝山基地率先投运。宝山厂区也完成了“自动化冶炼+全自动出钢”的工艺贯通,很大程度上解决了操作安全隐患。

今年,随着宝武集团的推动,宝钢厂区又扩充了600台套机器人,同时在应用逻辑上也出现了转换:机器人的应用方向,逐渐从传统的多轴物理形态拓展到流程自动化(RPA)领域。

简单来说,就是机器人从硬件层面走向软件层面。多轴的物理形态,基于预设程序带动的机械重复,常应用于生产;而流程自动化,则基于识别程序中的重复性,从而进行模仿,常用于录入、检测、财务等规则明确的业务。

因此,在这次疫情中,看到的宝钢无人化生产不仅出现在传统的高危岗位上,还覆盖了全场的各个工序环节:贴标、打捆、取样、质检、运输、成本计算等。

在厂区内,200米长的生产线上只有2名工人流动检视,100多平方米的操作室里分散着几位员工远程操控系统,无人吊机完成每天10万吨的成品钢卷调运——这是自动化硬件所发挥出的效果。

而宝钢自主开发的质量检测控制系统,通过对10万张以上缺陷样本40层神经网络的深度学习,实现质量检查和判定的自动化;以及在财务领域,完成精细化成本盈利的分析系统——这些都依靠机器人流程自动化(RPA)的助力。

宝钢推行流程自动化,受到了全球RPA应用逐渐广泛的启发。RPA已成为AI软件领域中全球增速最快的细分市场。在一家收入在200亿美元且拥有5万名员工的企业,其中20%的工作流可以用RPA自动化操作完成,那么每年就可以带来超过3000万美元的利润。

同时,由于钢铁行业的特殊性,盈利能力和成本控制相绑定,这也导致RPA对于钢企的降本增效功用尤为显著——在材料采购前,对原材料价格波动的情况进行了解和分析,再根据材料质量、性能、适合度进行选择,这样的前期工作往往决定了钢铁产品最终的工艺水平,也决定了预算的有效利用程度。

因此,一些全球较著名的钢铁企业在RPA技术发端初期,就选择进行采用:比如全球最大的钢铁制造厂商之一,韩国浦项钢铁厂,在2020年便引进了流程自动化业务,通过开发预算管理、图表录入等功能,从而使得该技术更好适用于难度较高的现场业务。

总结来说,解决高危的工作环境,加上企业降低成本的考量,两者共同促成了宝钢软硬件全覆盖的自动化建设。

据预测,2023年全球RPA软件市场规模将达到39亿美元,五年内复合增长率达36%;其中,中国RPA市场将加速发展,2023年市场规模将达到10.2亿美元,年复合增长率高达64%。

相较于全球RPA市场,中国的RPA发展多了一项发展潜力:因为中国企业遗留的IT系统很多,割裂程度比国外更强,不标准化程度更高——在这种弱势下,RPA反而能够更好地作为打补丁的存在,勾连起企业的IT环境。

换句话来说,搞生态。

尾声

今年一季度,我国工业互联网产业规模首破万亿。预计到2025年,工业互联网平台普及率达到45%。而其它数字化产业的增长势头也不弱:工业软件在去年同比增长超过20%。大数据产业年均复合增长率保持25%左右。

一场疫情的发生,就像一扇窗户被打碎;而重建就像是修补和替换工作。在此过程中,最优做法也许并不是复制和重现过去,而是尝试新的材料和结构,降低未来的损害风险。

——在制造业中,这对应着投资和更新基础设施的时间节点。在2022年,这指向的是数字基建和智能工具。

如果工厂难以确保永远有足够的工人,未来的转型方向就会朝向劳动力依赖程度更低的生产方式,这和中国制造2025、德国工业4.0、以及美国的工业互联网蓝图不谋而合。

可以说,疫情以一种被动的方式,让我们看到关于未来制造业的某种形态,并催促我们加快实现那个早已许诺的目标。

信息来源:36氪

首页

首页

产品

产品

关于我们

关于我们

我的

我的